随着电动汽车和可再生能源存储需求的激增,固态电池因其高能量密度和安全性成为下一代电池技术的焦点。固态电池的制造和性能评估面临挑战,无损检测技术应运而生,成为确保其可靠性的关键手段。本文以LG新能源为案例,深入探讨固态电池无损检测的进展、应用及其在行业中的正面与负面影响。

固态电池无损检测的必要性

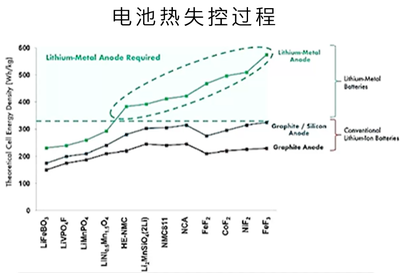

固态电池采用固态电解质替代传统液态电解质,有效降低了泄漏和热失控风险。其内部结构复杂,易出现界面问题、裂纹和杂质缺陷,这些隐患可能导致性能衰减甚至失效。无损检测技术允许在不破坏电池结构的情况下,通过声学、热成像、X射线等方法评估内部状态,显著提高了生产效率和产品质量。

LG新能源案例分析

作为全球领先的电池制造商,LG新能源在固态电池研发中积极应用无损检测。例如,该公司利用超声波检测技术监控电极-电解质界面的结合质量,通过热成像识别热分布异常,预防局部过热。这些技术帮助LG新能源优化了制造工艺,提升了电池的循环寿命和安全性。

案例也揭示了挑战:无损检测设备成本高,且需要专业技术人员操作,这增加了初期投资。某些检测方法如X射线可能受限于分辨率,难以捕捉微小缺陷,导致潜在风险未被完全消除。

正负能量:机遇与挑战并存

从正面看,无损检测推动了固态电池的产业化进程。它帮助LG新能源等企业实现快速质量监控,减少召回事件,增强市场竞争力。同时,这项技术促进了研发创新,为更安全的电池设计提供了数据支持。

另一方面,负能量体现在技术和经济层面。高成本可能阻碍中小企业采用,扩大行业差距;检测方法的局限性可能导致误判,影响产品可靠性。过度依赖检测可能掩盖根本的设计缺陷,需结合模拟和实验验证。

结论与展望

固态电池的无损检测是技术演进中的关键一环,LG新能源的实践展示了其巨大潜力,但也警示我们需平衡创新与风险。未来,随着人工智能和传感器技术的融合,无损检测有望更精准、经济。行业应加强合作,制定标准,共同应对挑战,推动固态电池的可持续发展。